► Rassembler le maximum de données en particulier :

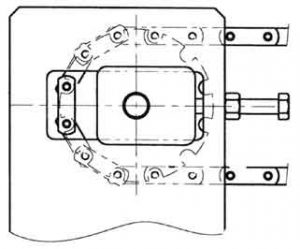

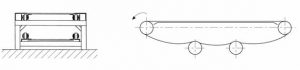

• le mode de travail de la chaîne doit être parfaitement défini en se référant aux diverses possibilités exposées précédemment.

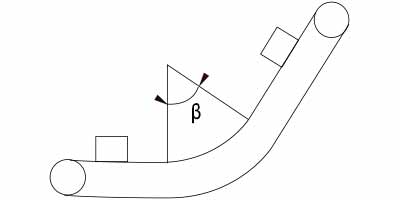

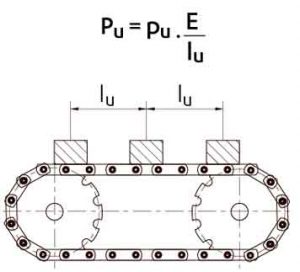

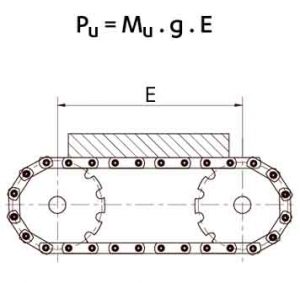

• Masses en jeu (y compris celle de la chaîne qui sera estimée en premier lieu), frottements de la chaîne et de la charge transportée, longueurs, angles, éléments d’une éventuelle courbure, etc…

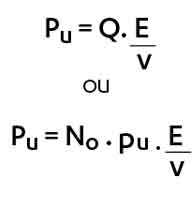

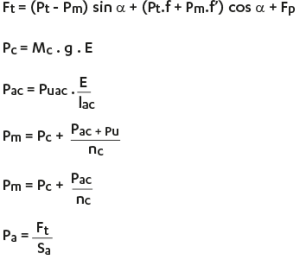

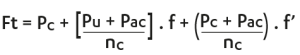

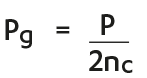

► Calculer les efforts s’exerçant sur la chaîne :

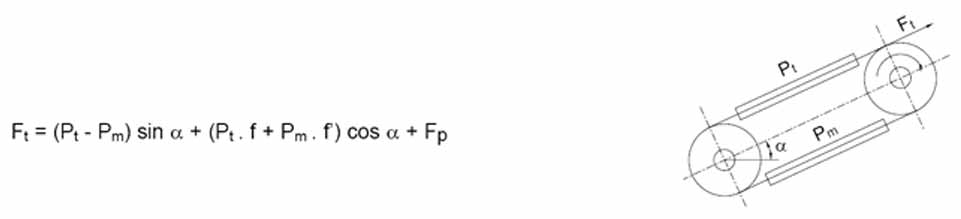

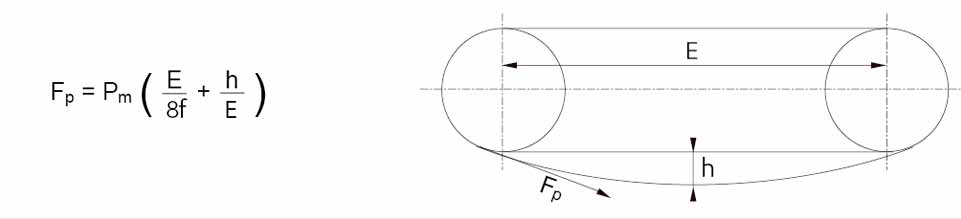

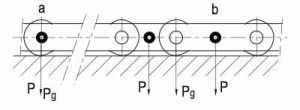

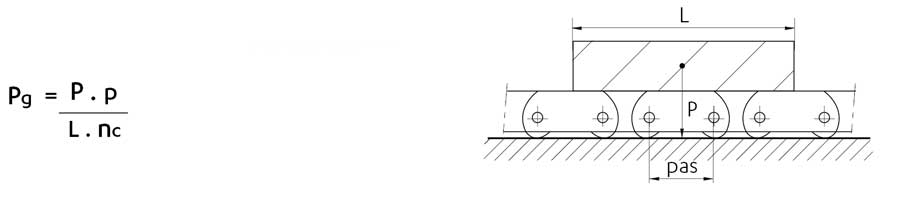

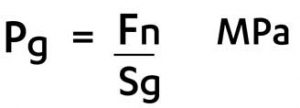

• les efforts de traction dus aux masses et aux frottements (ainsi qu’à une éventuelle courbure) provoquent des contraintes de traction dans les plaques et de cisaillement dans les axes ainsi qu’une pression de contact entre axes et douilles).

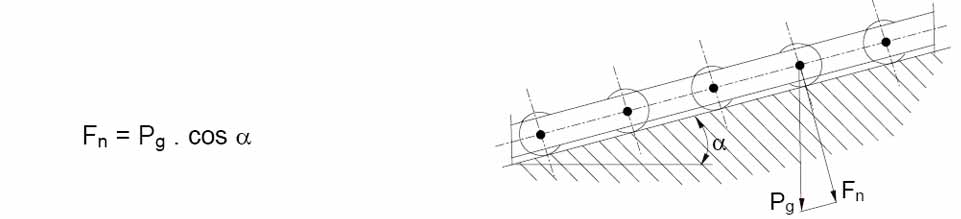

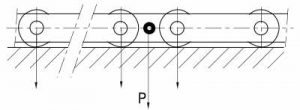

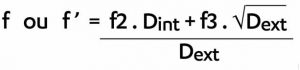

• les efforts normaux (dus aux masses et à une éventuelle courbure) qui provoquent une pression de contact entre les rouleaux (ou les galets) et les douilles d’une part, la surface d’appui d’autre part.

► Effectuer le choix de la chaîne en fonction de son mode de travail et du résultat des calculs selon l’un ou plusieurs des critères suivants :

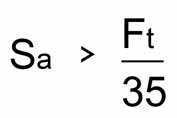

• résistance à la traction de la chaîne,

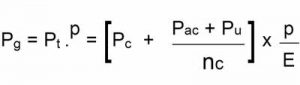

• résistance à l’usure de ses articulations et de ses galets.

► Reprendre les calculs en introduisant la masse de la chaîne sélectionnée si cette masse est sensiblement différente de la masse estimée lors des premiers calculs.

► Arrêter les détails techniques de réalisation de l’installation en se référant aux préconisations et en s’assurant que toutes les conditions de travail prévues initialement n’ont pas évolué au point de remettre en cause les calculs.