► Cémentation – trempe :

La cémentation est un traitement thermochimique d’enrichissement superficiel en carbone. Cette cémentation est suivie d’une trempe pour obtenir un durcissement superficiel de la couche cémentée et permettre l’amélioration de la résistance à l’usure.

Toutes nos chaînes standards ont des axes et des douilles cémentés trempés, des plaques en acier au carbone soudable et des rouleaux et galets trempés pouvant être cémentés trempés sur demande pour plus de résistance à l’usure.

Technique de la chaîne – Manutention

Les solutions techniques SEDIS pour les chaînes de manutention

solutions contre l’usure

conditions standards d’utilisation

conditions difficiles (problèmes de frottements et grippage)

► Mos2 :

Les axes sont traités au Mos2 pour favoriser le rodage et diminuer l’usure. Ce traitement limite les frottements dans l’articulation et réduit le grippage. Nous consulter.

applications sévères (abrasion, déchets…)

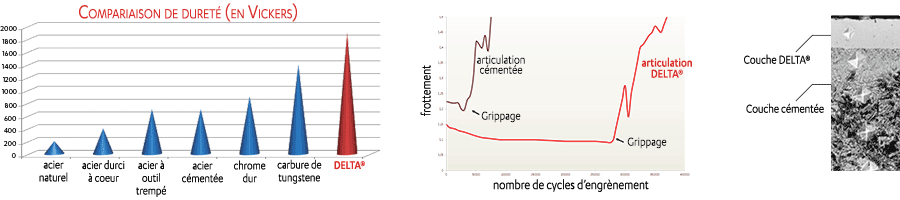

► AXES DELTA® : Quand une résistance supérieure à l’usure et à l’abrasion des articulations est souhaitée, pour une durée de vie accrue de la chaîne.

Les axes DELTA® sont traités thermochimiquement pour atteindre une dureté en surface de 2 à 3 fois supérieure à celle d’une cémentation trempe, pour une résistance inégalée à l’abrasion et à l’usure. (1800 Vickers comparée à 700 Vickers pour une cémentation classique).

• Réduction considérable du frottement dans les articulations pour repousser au plus loin le grippage.

• Protection supplémentaire à la corrosion des axes grâce à son inertie chimique, garantissant ainsi une meilleure tenue à l’usure dans le temps.

En plus des axes, il est possible de traiter les douilles pour apporter une résistance supplémentaire à l’usure de la chaîne : nous consulter.

Les SERVICES techniques sedis peuvent vous préconiser

la chaîne et les traitements les plus adaptés

à votre application.

n’hésitez pas à nous consulter et nous envoyer votre cahier des charges !

solutions contre la corrosion

applications nécessitant une protection anti-corrosion

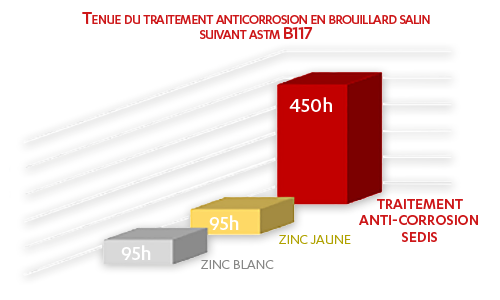

► Zingage :

Traitement électrolytique qui permet l’amélioration de la résistance à la corrosion grâce au depôt en surface d’une couche de zinc : pour des applications nécessitant une protection anti-corrosion minimale

D’autres types de zingages sont possibles sur demande (galvanisation à chaud…). Nous consulter.

ATTENTION : Ne pas utiliser des roues en acier inoxydable avec les chaînes zinguée pour éviter toute corrosion par effet de pile.

applications sévères nécessitant une protection anti-corrosion renforcée

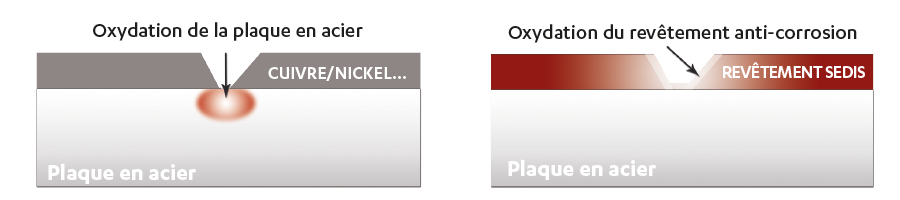

► TRAITEMENT ANTI-CORROSION SEDIS : Pour toute application sévère où une résistance supérieure à la corrosion est nécessaire, et qui ne permet pas l’utilisation d’une chaine standard ou zinguée.

Les pièces métalliques de la chaîne (hors axes) sont protégées contre la corrosion par un revêtement minéral à base de zinc et d’aluminium lamellaire. C’est le Zinc qui s’oxyde préférentiellement à la place de l’acier :

La résistance à la corrosion de ce traitement SEDIS est nettement supérieure aux autres traitements classiques comme le zingage. Ses meilleures performances sont dues à sa caractéristique de protection cathodique.

ATTENTION :

Ne pas utiliser des roues en acier inoxydable avec les chaînes traitées anti-corrosion pour éviter toute corrosion par effet de pile.

Ce traitement anti-corrosion des pièces peut être associé aux axes Delta® pour allier protection anti-corrosion et résistance à l’usure pour une durée de vie supérieure.

► Acier inoxydable :

C’est la présence de chrome dans l’acier qui lui confère une résistance accrue à la corrosion.

Nous pouvons proposer tous types d’aciers inoxydables selon la problématique de votre application (corrosion, usure…) Consultez-nous.

LEs SERVICEs techniques sedis peuvent vous préconiser

la chaîne et les traitements les plus adaptés

à votre application.

n’hésitez pas à nous consulter et nous envoyer votre cahier des charges !

solutions sans maintenance

Dans de nombreuses applications la lubrification de la chaîne est difficile voire impossible. Exemples :

• Risque de projection d’huile avec endommagement des produits transportés

• Risque d’incendie si l’huile de lubrification peut venir au contact d’une flamme ou de produits à haute température

• Fonctionnement en milieu fluide (eau en particulier),

• Risque de pollution par l’huile de lubrification

applications où la lubrification est difficile ou impossible

► CHAINE VERTE® Autolubrifiante

Une chaîne standard aura une durée de vie limitée si elle n’est pas lubrifiée correctement.

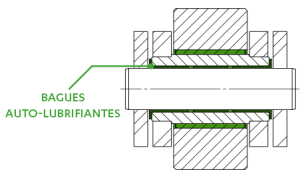

La solution est donc la chaîne VERTE® qui fonctionne sans lubrification, grâce à ses bagues composites autolubrifiantes placées entre les axes et les douilles et/ou entre les douilles et galets/rouleaux.

Toute sélection de chaîne VERTE® adaptée à l’utilisation sera effectuée par le service technique SEDIS selon le cahier des charges de l’application, conformément aux caractéristiques de fonctionnement et aux besoins à remplir.

Les douilles composites de la chaîne VERTE peuvent être associées avec les axes Delta® et le traitement anticorrosion SEDIS pour plus de performance et de résistance.

Dans ce cas : les roues destinées à ces chaînes sont soit en acier zingué, ou zingué bichromaté avec une légère lubrification des dentures pour éviter leur usure prématurée. On peut également utiliser des roues avec dents rapportées en plastique si aucune lubrification des pignons n’est permise.

ATTENTION : Ne pas utiliser des roues en acier inoxydable avec les chaînes VERTE® traitées anti-corrosion.

► Dans des applications encore plus sévères chimiquement (fromageries, nucléaire, …) il est possible de réaliser des chaînes VERTE® en acier inoxydable (austénitiques, martensitiques, ferritiques). Les roues dans ce cas sont soit en acier inoxydable de même nature ou en plastique. Nous consulter.

applications sans maintenance ne permettant pas l’utilisation de la chaine verte®

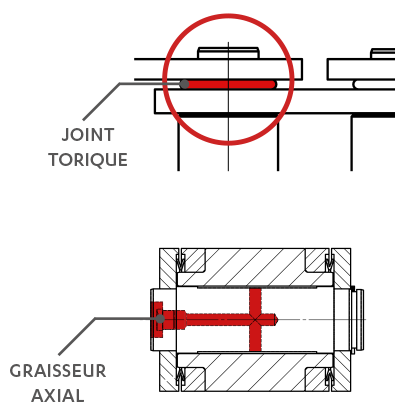

► Chaînes à joints : Lorsque l’application ne permet pas l’utilisation d’une chaîne VERTE® (à cause de la pression ou de la vitesse par exemple), l’utilisation de joints (toriques, V-ring, O-ring…) entre les plaques intérieures et extérieures permet d’étanchéifier l’articulation vis-à-vis de l’environnement extérieur pour y maintenir le lubrifiant. La maintenance est donc évitée.

► Graissage axial : Des graisseurs peuvent être intégrés dans les axes de la chaîne afin de distribuer la lubrification dans les articulations.

Ce procédé permet une lubrification de la chaîne par l’intérieur vers l’extérieur.

Cette solution peut être associée aux joints pour plus d’étanchéité vis-à -vis de l’environnement.